Przewody hydrauliczne w logistyce i transporcie – jak zabezpieczyć flotę przed przestojami?

W logistyce i transporcie każda minuta przestoju oznacza realne straty. W pojazdach ciężarowych, naczepach, wózkach widłowych i sprzęcie przeładunkowym to właśnie przewody hydrauliczne odpowiadają za pracę wielu ważnych układów — od podnoszenia i załadunku, po hamowanie i stabilizację pojazdu. Gdy przewód ulegnie uszkodzeniu, cała operacja transportowa może stanąć, dlatego właściwa ochrona hydrauliki ma ogromne znaczenie dla ciągłości pracy floty. Odpowiedni dobór osłon, poprawny montaż oraz regularna diagnostyka pozwalają ograniczyć ryzyko awarii i utrzymać pojazdy w ruchu nawet w wymagających warunkach eksploatacji.

Jaką rolę przewody hydrauliczne pełnią w pojazdach transportowych?

Przewody hydrauliczne są jednym z elementów, bez których współczesny transport i logistyka nie mogłyby funkcjonować. W wielu pojazdach odpowiadają za działanie układów podnoszenia, wspomagania oraz mechanizmów załadunkowych.

W ciężarówkach i naczepach obsługują m.in. windy załadowcze, siłowniki sterujące, systemy stabilizacji oraz elementy odpowiedzialne za blokowanie i zabezpieczanie ładunku. W wózkach widłowych przewody umożliwiają pracę masztu, widelców i układów skrętnych, a w sprzęcie przeładunkowym — takich jak HDS-y — przenoszą energię niezbędną do podnoszenia i obracania ramion roboczych.

Hydraulika stosowana w transporcie pracuje często pod dużym obciążeniem, w zmiennych warunkach atmosferycznych i przy ciągłych drganiach. To sprawia, że przewody muszą być odporne na zużycie, uszkodzenia i działanie środowiska. Utrzymanie ich w dobrym stanie bezpośrednio przekłada się na bezpieczeństwo pracy i ograniczenie ryzyka nagłych przestojów.

Co najczęściej powoduje awarie przewodów w transporcie?

W pojazdach wykorzystywanych w logistyce i transporcie przewody hydrauliczne pracują w warunkach, które sprzyjają zużyciu i uszkodzeniom. Najczęściej do awarii dochodzi z powodu:

- Uszkodzeń mechanicznych – przewód ociera się o elementy konstrukcyjne, karoserię lub ładunek, co prowadzi do przetarć i pęknięć.

- Drgań i wstrząsów – intensywna eksploatacja pojazdów generuje ciągłe mikrodrgania, które osłabiają strukturę oplotu.

- Niewłaściwego prowadzenia przewodów – zbyt ostre łuki, zbyt mały promień gięcia lub skręcenie powodują szybkie zużycie.

- Braku zabezpieczeń – przewody niezabezpieczone przed uderzeniami, temperaturą czy ścieraniem degradują się znacznie szybciej.

- Wpływu warunków atmosferycznych – wilgoć, sól drogowa, błoto i zanieczyszczenia przyspieszają procesy korozyjne i osłabiają materiał.

- Niewłaściwej eksploatacji – przeciążanie układów hydraulicznych, brak regularnych kontroli i ignorowanie pierwszych oznak zużycia.

Każdy z tych czynników może doprowadzić do nagłej awarii, a tym samym do zatrzymania pojazdu i opóźnień w transporcie.

Jak zabezpieczać przewody hydrauliczne w flotach logistycznych?

W transporcie i logistyce przewody hydrauliczne są narażone na intensywną eksploatację, dlatego wymagają odpowiedniej ochrony. Stosowanie osłon i dodatków montażowych pomaga ograniczyć uszkodzenia oraz zapobiega nieplanowanym przestojom pojazdów. W zależności od warunków pracy można zastosować różne rozwiązania.

Osłony spiralne i tekstylne

Osłony spiralne wykonane z wytrzymałego tworzywa chronią przewody przed przetarciami, uderzeniami i kontaktem z ostrymi elementami konstrukcji pojazdu. Dobrze sprawdzają się w miejscach o dużym ruchu przewodów, np. w windach załadowczych czy masztach wózków widłowych. Tekstylne rękawy dodatkowo zabezpieczają przed promieniowaniem UV, zabrudzeniami i warunkami atmosferycznymi. Ułatwiają także utrzymanie przewodów w wiązkach, co poprawia porządek w instalacji.

Osłony sprężynowe i mocowania przewodów

Osłony sprężynowe zapewniają ochronę przed nadmiernym zginaniem i skręcaniem, co jest szczególnie ważne w pojazdach, w których przewody pracują w dynamicznych warunkach. Metalowa spirala pomaga utrzymać właściwy promień gięcia i zapobiega zagięciom. Mocowania przewodów, takie jak uchwyty i klamry, stabilizują instalację i ograniczają ruch przewodów podczas jazdy. Dzięki temu wąż nie obija się o konstrukcję pojazdu i nie jest narażony na niepotrzebne naprężenia.

Izolacje termiczne i ochrona przed warunkami pracy

W pojazdach pracujących w zmiennych temperaturach — np. zimą na długich trasach lub przy pracy w pobliżu elementów nagrzewających się — przewody mogą ulegać przegrzaniu lub zesztywnieniu. Izolacje termiczne pomagają utrzymać stabilne warunki pracy przewodów niezależnie od pogody.

Warto również zabezpieczać przewody przed dostępem soli drogowej, wilgoci i błota, które przyspieszają degradację materiału. Odpowiednio dobrana osłona ogranicza wpływ tych czynników i wydłuża żywotność instalacji hydraulicznej.

Jak prawidłowo prowadzić i montować przewody hydrauliczne w pojazdach, aby uniknąć przestojów?

W pojazdach transportowych i maszynach wykorzystywanych w logistyce przewody hydrauliczne często pracują w ruchu — przy podnoszeniu, obracaniu lub stabilizacji elementów roboczych. Dlatego sposób ich montażu ma ogromne znaczenie dla bezawaryjnej eksploatacji.

Przewody powinny być prowadzone w taki sposób, aby nie były narażone na skręcanie podczas pracy siłowników lub elementów ruchomych. Zbyt mały promień gięcia, wymuszone łuki czy napięcie przewodu mogą prowadzić do szybkiego zużycia i pęknięć. Ważne jest również unikanie montażu „na styk” — przewód musi mieć minimalny luz, który pozwoli mu naturalnie pracować.

W pojazdach narażonych na drgania kluczowe znaczenie ma stabilizacja węży za pomocą odpowiednich uchwytów i obejm. Dzięki nim przewód nie ociera się o konstrukcję pojazdu i nie podlega nadmiernym drganiom. W miejscach, gdzie instalacja wykonuje ruch obrotowy, warto stosować złączki obrotowe, które eliminują naprężenia powodujące skręcanie przewodu.

Dobrze poprowadzony wąż nie dotyka ostrych krawędzi, jest chroniony przed tarciem oraz utrzymany w stabilnej i przewidywalnej pozycji. Takie podejście znacząco zmniejsza ryzyko nagłych awarii oraz przestojów floty.

Jak dbać o układy hamulcowe i przewody w pojazdach?

W pojazdach transportowych niezawodność układu hamulcowego ma bezpośredni wpływ na bezpieczeństwo kierowcy, ładunku i innych uczestników ruchu. Regularna kontrola przewodów hamulcowych oraz stosowanie materiałów odpornych na korozję i warunki drogowe to jeden z najważniejszych elementów utrzymania floty w dobrym stanie technicznym. Oto, na co warto zwracać uwagę:

- Kontrola przewodów pod kątem korozji i uszkodzeń mechanicznych. W transporcie przewody hamulcowe narażone są na sól, błoto, wodę i drgania, co przyspiesza ich zużycie.

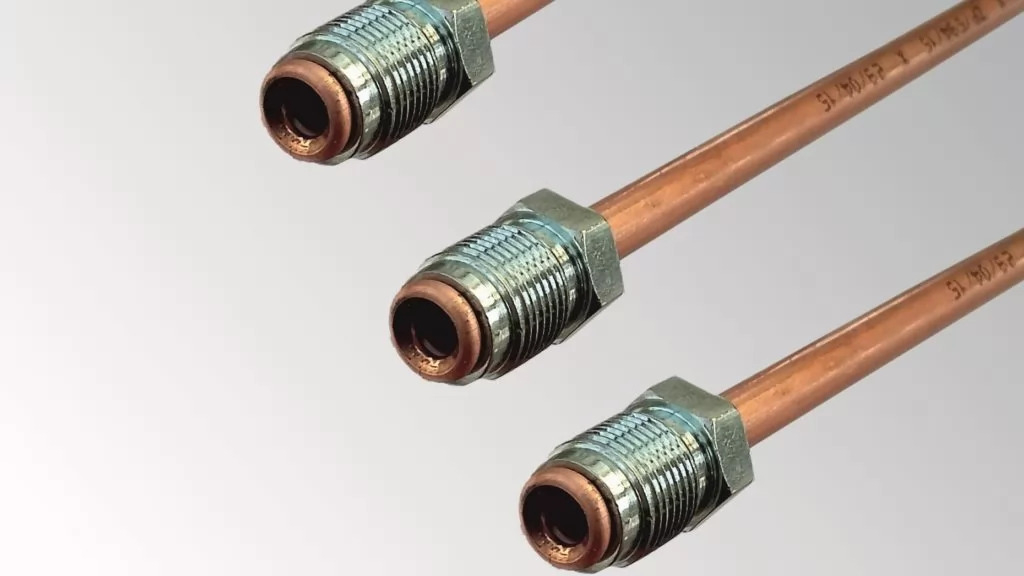

- Stosowanie przewodów odpornych na warunki atmosferyczne. W wielu pojazdach najlepiej sprawdzają się przewody miedziane, które charakteryzują się wysoką odpornością na korozję i długą żywotnością. Można je znaleźć m.in. tutaj: https://www.euroflex.com.pl/miedziane-przewody-hamulcowe/

- Regularna ocena stanu mocowań i obejm. Utrata sztywności mocowania zwiększa ryzyko pęknięć przewodów na skutek wibracji.

- Wymiana przewodów przy pierwszych oznakach degradacji. Widoczna korozja, odkształcenia czy mikropęknięcia powinny być sygnałem do natychmiastowej wymiany.

- Utrzymanie czystości układu. Zabrudzenia mogą wpływać na jakość pracy złączek i przyspieszać zużycie powierzchni przewodów.

Dzięki temu układ hamulcowy pozostaje stabilny, a ryzyko przestojów związanych z awarią hydrauliki spada do minimum.

Utrzymanie przewodów hydraulicznych w dobrym stanie to jeden z najprostszych sposobów na ograniczenie przestojów w transporcie i logistyce. Odpowiednie osłony, poprawny montaż, regularna kontrola oraz stosowanie materiałów odpornych na warunki pracy pozwalają utrzymać flotę w ruchu nawet przy intensywnej eksploatacji. Dobrze zabezpieczone przewody nie tylko poprawiają bezpieczeństwo, ale też zmniejszają ryzyko awarii układów podnoszenia, stabilizacji czy hamowania. Połączenie właściwej ochrony, dbałości o układ hamulcowy i regularnej profilaktyki to praktyczny sposób na wydłużenie żywotności instalacji hydraulicznych w pojazdach transportowych.